NAP処理の用途実績

【射出成形】

10年前から定番受注部品では、エンプラの射出成形金型部品では、ガラス繊維配合のPPS樹脂の成形では、離形抵抗により成形品が変形して、寸法公差発生不良の対策に、Ra100㎚のNAP処理依頼がです。

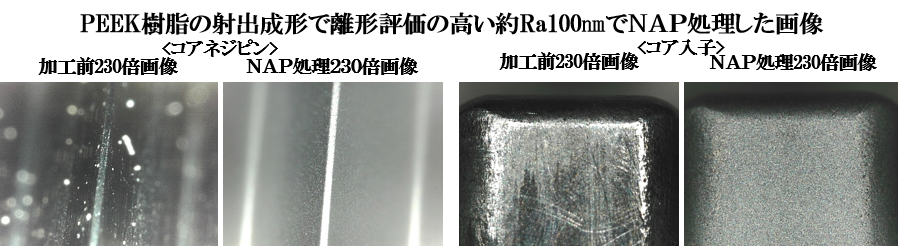

ガラス繊維配合のPEEK樹脂,フッ素系樹脂が、3年前から急増して来ました。

PPS樹脂に比べて、耐熱,硬度の樹脂特性が高いため、PEEK樹脂,フッ素系樹脂に変更される方向となって来ております。

PEEK樹脂,フッ素系樹脂は、離形,ガス抜き,流動が悪い為、コアピン,コア入子

だけではなく、ガス抜き,流動性の改善でランナー部、ガスベントを含むコアプレート全体をRa100㎚のNAP処理受注があります。

また、フッ素系樹脂では、流動性,離形性の改善にスプールブッシュをNAP処理される顧客様もおられます。 4年前から急増した定番受注部品は、オレフィン系樹脂,エラストマー樹脂の射出成形金型部品です。

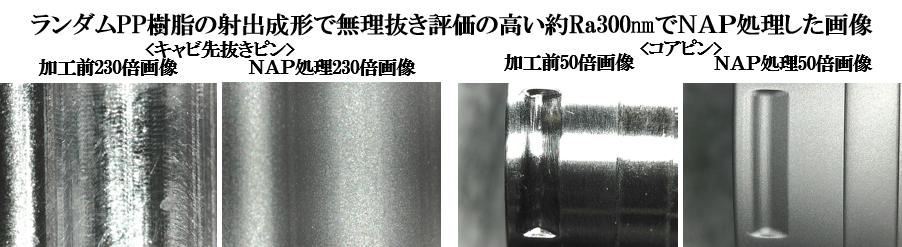

4年前から急増した定番受注部品は、オレフィン系樹脂,エラストマー樹脂の射出成形金型部品です。

アンダーカット形状の成形では、離形抵抗により成形品に、メクレ等の離形不良が原因で勘合不良の対策に、Ra300㎚のNAP処理依頼が多くあります。 【ダイカスト成形】

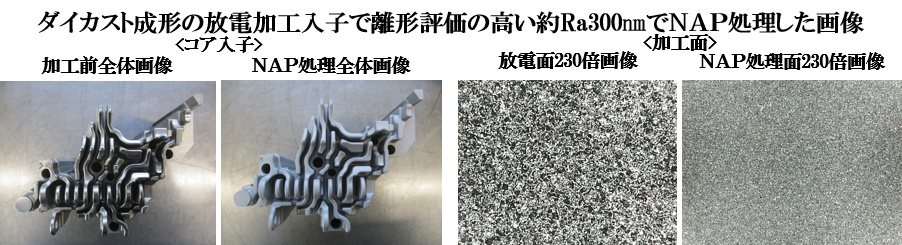

【ダイカスト成形】

10年前から定番受注部品では、放電加工したバルブ型入子をNAP処理により、磨き作業を省き表面相度を約Ra300㎚にすることで、親水性が良くなり離型剤がまんべんなく塗布出来る事と、表面相度を約Ra300㎚であることで、溶融したアルミ材が金型に完全転写せず、離型改善ができます。 【押出成形】

【押出成形】

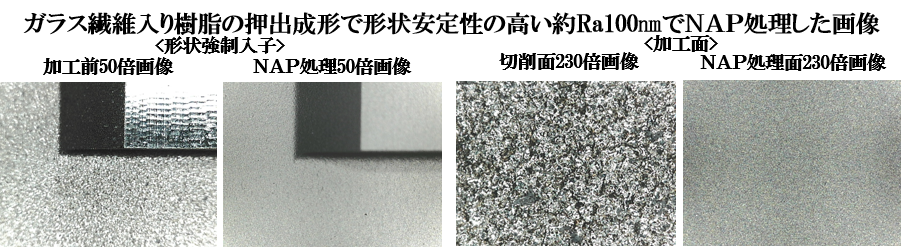

4年前から定番受注部品では、押出ライン最終で形状を強制する金型部品がガラス繊維入りの樹脂により摩擦し寿命が短い問題を、金型材料の金属硬度を高くしてマシニング加工から放電加工に切替、NAP処理加工して摩擦抵抗を低減する事で、寿命が大幅に伸び、製品形状が安定しました。(放電加工の面相度を小さくするのに、苦労されていました) また、オレフィン系樹脂でも同様に、押出ライン最終で形状を強制する金型部品で、樹脂の耐熱温度が低いため、金型材料を熱伝導率の高いベリリウム等に変更して、金型の冷却効率を上げて、NAP処理により摩擦抵抗を低減する事で、真空引きのスリット容積を増やすことで、製品形状が安定しました。

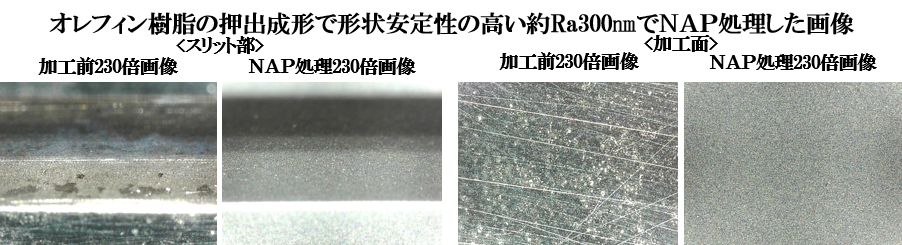

また、オレフィン系樹脂でも同様に、押出ライン最終で形状を強制する金型部品で、樹脂の耐熱温度が低いため、金型材料を熱伝導率の高いベリリウム等に変更して、金型の冷却効率を上げて、NAP処理により摩擦抵抗を低減する事で、真空引きのスリット容積を増やすことで、製品形状が安定しました。 【医療用部品】

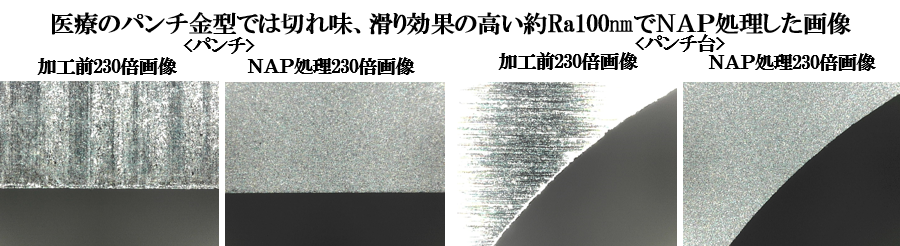

【医療用部品】

7年前から定番受注部品では、医療の自動包装機械部品で、錠剤をパッケージしたアルミと樹脂を張り合わせたフィルムを市販形状にカットする、パンチ金型のパンチ,パンチ台をNAP処理により、切断抵抗を低減しカットした錠剤フィルムの滑り改善により、コンベア上に整列して流れる事で、自動梱包が可能になり寿命も大幅に伸びました。

また、パンチ台は、2~3年毎に1回、再研磨した後、NAP処理を行っております。