1.親水性,親油性について

同じ素材であっても,その表面に液滴よりも微細な凹凸があると,液滴の接触角は平らな表面での接触角とは異なり,親水的な表面はより親水的になり,撥水的な表面はより撥水的になることが知られております。そこで,NAP処理によって素材表面に微細な凹凸形状を形成いたしました。

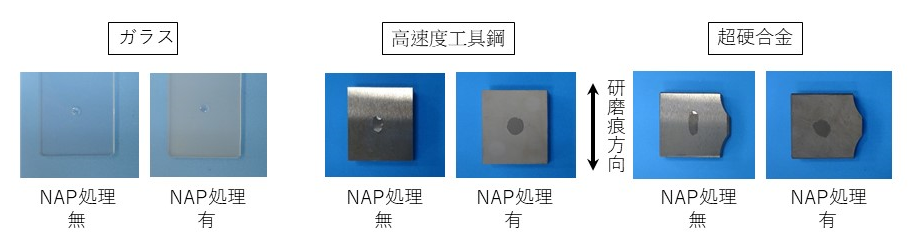

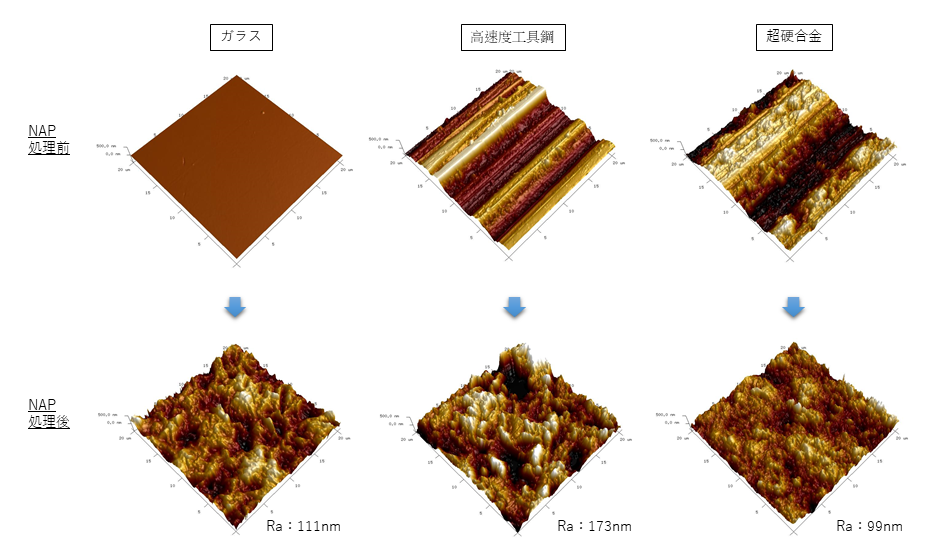

下図は、NAP処理前後の各素材の表面凹凸形状 (測定領域:□20μm,高さは4倍に強調して表示)をつけることで,各素材表面への親水性,加えて親油性付与の効果を検証したものとなります。評価試料として,ガラス,高速度工具鋼,超硬合金に対し,NAP処理を行ったもの,行わなかったものをそれぞれ用意しました。ガラスは,有機溶剤(エタノール,アセトン)で洗浄しUVオゾン処理を行い一旦清浄な表面とした後,実際の使用環境に近づけるために,室内で2週間 静置してから評価を行いました。高速度工具鋼,超硬合金は,有機溶剤(アセトン,ヘキサン)で洗浄後,同様に室内で2週間静置してから評価を行いました。

2.親水性の評価

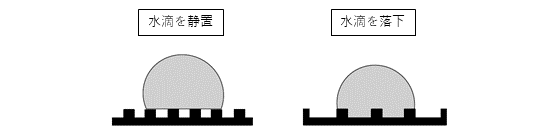

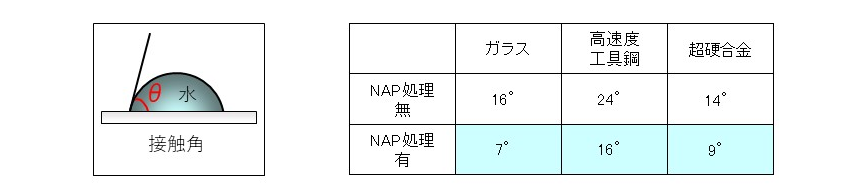

親水性の評価は,接触角計(Drop Master 100,協和界面科学(株))を用いて行いました。接触角測定は,一般的には,少量の水滴を素材表面に静かに置き,その時の水滴端部を通る水滴への接線と水平線とのなす角を計測しますが,この方法では,微細凹凸の凹部の空気が外に逃げないため図1,微細凹凸の効果を正しく反映せず接触角が大きく計測されてしまいました。そこで,水滴を30 cmの高さから素材表面に自然落下させ,微細凹凸の凹部にまでしっかりと水を入り込ませた状態で接触角を測定しました。その結果を図2に示します。NAP処理を行うことによって,ガラス,高速度工具鋼,超硬合金ともに,小さな接触角を示すようになり,親水性付与の効果が見られました。水滴を自然落下させて得られた結果の方が,水滴を静かに置いて得られる結果よりも,実際の使用環境には近い場合が多いと思われます。

図1 素材表面に,水滴を静かに置いた場合(左),水滴を落下させた場合(右)

図2 NAP処理の有無による各素材表面の水に対する接触角の変化 (水滴2μLを30 cmの高さから素材表面に自然落下させた後,10秒後に測定)

3.親油性の評価

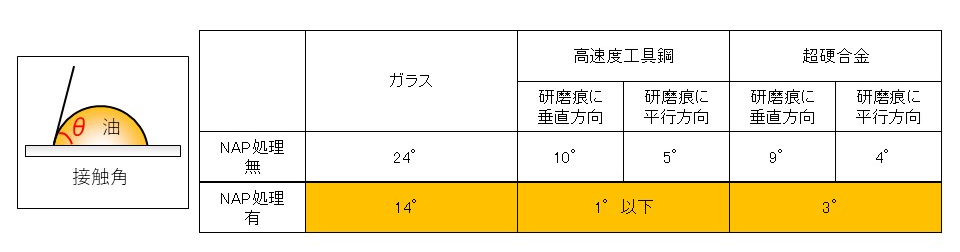

親油性の評価は,接触角計および目視観察によって行いました。評価用の油には摺動油(シェルトナS3M,昭和シェル石油(株))を用いました。油は水より表面張力が小さく微細凹凸の凹部にまで十分入り込みやすいため,接触角測定は少量の油滴を素材表面に静かに置く一般的な方法としました。ただし,素材表面によっては時間をかけて油滴が濡れ拡がっていく現象が見られましたので,油滴を静置してから10分経過後に接触角を測定することとしました。また,NAP処理を行っていない高速度工具鋼と超硬合金に関しては,研磨痕の影響で,研磨痕方向に対し平行方向には油が濡れ拡がりやすく,垂直方向には濡れ拡がりにくい現象が見られたので,接触角は両方向に対して測定を行いました。その結果を図3に示します。NAP処理を行うことによって,ガラス,高速度工具鋼,超硬合金ともに,小さな接触角を示すようになり,親油性付与の効果が見られました。特に,高速度工具鋼と超硬合金に関しては,接触角が3°以下となり,非常に高い親油性を付与できることがわかりました。

図3 NAP処理の有無による各素材表面の油に対する接触角の変化 (油滴1μLを素材表面に静置してから10分経過後に測定)

また,油滴を素材表面に静置し一定時間経過後の油の濡れ拡がり方を目視により観察しました (図4)。NAP処理を行った高速度工具鋼と超硬合金は,研磨痕が除去されたこと,また,高い親油性が全面に均一に付与されたことで,油が等方的に綺麗に濡れ拡がっていくことが確認できました。

図4 NAP処理の有無による各素材表面の油の濡れ拡がり方 (油滴を素材表面に静置してから一定時間経過後に観察)

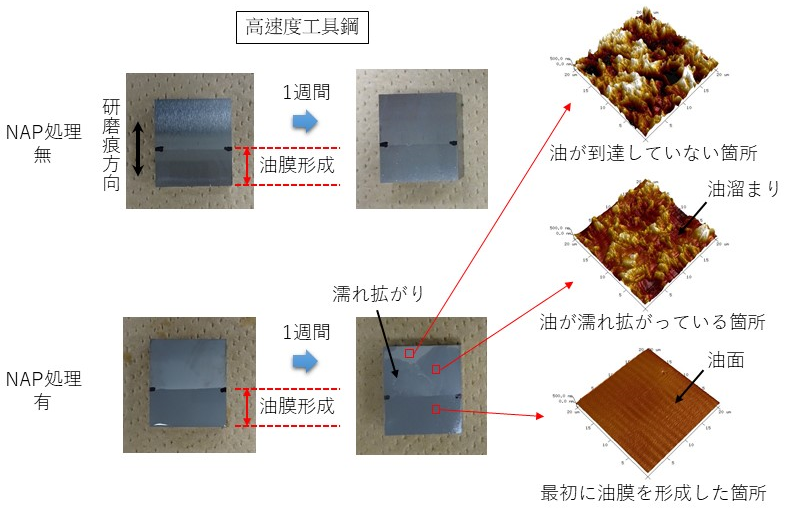

さらに,高速度工具鋼(試料サイズ2 cm×2.4 cm)に対して,試料の下半分を油に浸し油膜を形成後,立てかけた状態で1週間室温下静置し,油膜の濡れ拡がり方に関して観察を行いました (図7左)。NAP処理を行っていないものは,形成した油膜の境がそのまま残っているのに対し,NAP処理を行ったものは,重力に逆らって油が上方へと濡れ拡がっていきました。さらに1週間静置すると油は試料全面まで濡れ拡がりました。この現象は,NAP処理によって形成された均一 な微細凹凸によってできた溝を,油が毛細管現象によって上っていったためではないかと推測されます。そこで,走査型プローブ顕微鏡を用いて,この現象をより詳細に観察しました。最初に油膜を形成した箇所,油が濡れ拡がっている箇所,油が到達していない箇所を,走査型プロー ブ顕微鏡のプローブ押し当て圧を低く設定し油面を捉えられるようにして観察しました(図5右)。 最初に油膜を形成した箇所には,微細凹凸を完全に覆う油膜が形成されていました。また,油が到達していない箇所には,深い微細凹凸が確認できました。それに対し,油が濡れ拡がっている箇所では,微細凹凸によってできた溝部分に油が伝わり,油溜まりができております。このように油が溝を毛細管現象により徐々に伝っていくことで,油が上方へも濡れ拡がっていったものと考えられます。

図5 NAP処理の有無による油膜の濡れ拡がり方の違い(左)と,走査型プローブ顕微鏡による拡大観察(右) (測定領域:20μm,高さは4倍に強調して表示)

4.NAP処理による親水性,親油性向上の用途展望

NAP処理による親水性,親油性向上の評価結果から,今後,NAP処理は様々な素材・部品への親水性・親油性付与技術として期待されます。特に,医療用機器に使われる非金属(ガラス, セラミック),金属(チタン,ステンレス)部品への親水性付与効果を求める医療機器メーカーとのマッチングを推進強化していきたいと考えております。また,親油性付与の効果(油膜が金属壁面を上方に 浸透していく現象等)は,オイル下がりによる課題を抱えている企業に提案できる技術になり得ると考えております。